电池模组连接方式及焊接方法 动力电池模组连接方式

购买镍带、镍片,探讨镍带技术参数相关问题,请电话联系(微信同号):137-0153-9161

1.动力电池模组连接方式及连接片

1.1动力电池模组连接方式

随着国家和行业对动力电池包技术的要求越来越严格,各动力电池和动力电池包生产厂都在不断提升技术及装备水平,以满足或超过国家对动力电池包技术的要求。

目前,动力电池包集成技术也在不断推陈出新,动力电池包集成是将单体动力电池通过串并联的方式组成动力电池模组,再将动力电池模组集成为动力电池包。在将单体动力电池通过串并方式组成动力电池模组时,需在单体动力电池间进行并联或串联连接。

动力电池模组

目前,单体动力电池间的连接方式有:

1)选用以镍为原材料的连接片,连接动力电池电芯,软包动力电池电芯负极的极耳亦是采用镍片。

2)选用镍连接片加紫铜叠合焊接的连接片,镍连接片连接动力电池电芯,紫铜叠合焊接连接片承载汇集的电流。

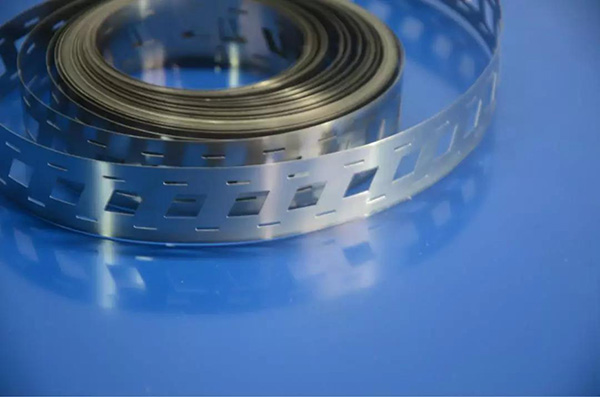

3)从成本角度考虑,选用镀镍钢带连接片替代镍连接片,镀镍钢带连接片连接动力电池电芯,紫铜叠合焊接连接片承载汇集的电流。

上述动力电池模组连接方式存在以下有待改进的方面有:

1)叠合焊接也称多层多道焊接,是指由两条以上焊道和两层以上焊层完成整条焊缝所进行焊接,两被焊接物体重叠,经超声振动加压接合成固态形式,接合时间短,且接合部分不产生铸造组织(粗糙面)缺陷,但叠合焊接工艺复杂,耗费工时、效率低下。

2)两种金属焊接在可靠性方面存有隐患,两种不同金属焊接在一起,如果同时具备以下三个条件,金属的原电池反应就会发生,这三个条件是:

①存在腐蚀电解液,如水份、酸、碱、盐雾、工业气体。

②两种金属的电位相差较大,相互间的电动势(EMF)差在0.05V以下,可被看作相容电化偶,超过了这个数值的就是不相容电化偶,必须偶合时,需要采取防护措施。

③腐蚀电池导通。

3)镍连接片与极柱进行连接,可焊接性好,但是导电能力不足,且成本高。由于镍连接片导电率不高(25.2%IACS),在工作状态下发热量大,能耗大。

4)镍连接片和铜汇流排焊接是点接触,导电性不好。而且被焊接材料的接触面(表面)状态易受影响,不能从外观上判断接合状态,没有适当的非破坏检查法。

5)镍连接片弹性性能不强,高温之后弹性衰减明显,与动力电池电芯的焊接可靠性受到影响,并且需要保持厚度来弥补材料的弹性不足,增加了连接片重量。

目前,动力电池和动力电池包生产厂采用先进实用的动力电池模组连接技术是:

动力电池电芯正负极的第一连接片的材质为铜,第二连接片的材质为铝,第二连接片上设有凸起且该凸起作为电压和温度采样点。

采用铜连接片和铝连接片重叠设计,利用超声波焊接技术将铜连接片和铝连接片焊接成型,提高了动力电池模组中单体动力电池之间正、负极连接的可靠性。

1.2动力电池模组连接片

动力电池模组连接片多采用多层材料复合的方法,其中一层材料为连接片与极柱的连接层,保证焊接性能。多层材料叠加用于保证连接片的导电性。

连接片基材采用多层箔材堆叠之后加工成型,可形成柔性区域,用于补偿动力电池电芯膨胀造成的位移,减小对低强度界面的影响。

动力电池模组连接片一般是长方形、梯形、三角形和阶段形等,连接表面贴0.1厚镀镍铜箔,这样在焊接的时表面容易高温氧化变色,在不破坏产品表面镀层的情况下做耐抛光清洗,这样的产品,既解决了不需要整体电镀的问题,也解决了导电率最大化的问题。

几种常见的动力电池模组连接片的比较见表1,铜镀镍连接片最好,其次纯镍连接片,可是价格偏贵,最后是镀镍钢连接片,镀镍钢连接片价格相对便宜,并容易焊接。

各动力电池生产商选用连接片的厚度是不同的,因连接片的厚度关系到耗用材料的重量及整体动力电池模组的重量,降低厚度是动力电池模组向轻量化设计的方向。

(注:上述表中的导电性能是以厚0.1×宽5mm×100mm(长度)计算出来,当改为厚0.2×宽5mm×100mm厚0.1×宽10mm×长100mm时,其电阻数值为上表数值的1/2倍)。

纯镍连接片在与动力电池的电极为镍引出片进行点焊连接时,可实现高质量和高可靠性连接,原因是焊片与工件的焊接共熔特性一致,点焊时容易金属同质共熔,熔池均匀,提高了焊点的可靠性。

纯镍连接片与动力电池的电极为镀镍引出片进行点焊连接时,连接质量和可靠性将下降,需采取特殊焊接措施,原因是焊片与工件的焊接共熔特性不一致,点焊时做成非同质共熔导致熔池(熔点)合金晶体的形成这样的熔点会变硬和脆裂,难以经受较高的抗拉和抗震作用,这种情况下需要高功率脉冲焊接设备来解决部分不足。

镀镍接片与动力电池的电极为镀镍引出片进行点焊连接时,连接质量和可靠性也将下降,需采取特殊焊接措施,原因是焊片与工件的焊接时,由于双方基材实际都是软铁片。

当点焊时出现的瞬间高温使连接片和动力电池极片迅速下陷变形,导致焊片与工件间压力即时降低,未能形成共熔的效果,焊点很容易出现虚焊,这需要选用带焊针压力调节的焊机解决。